Forschung und Entwicklung

Innovation – Made in Germany

SICHERHEIT DURCH MODERNISIERUNG

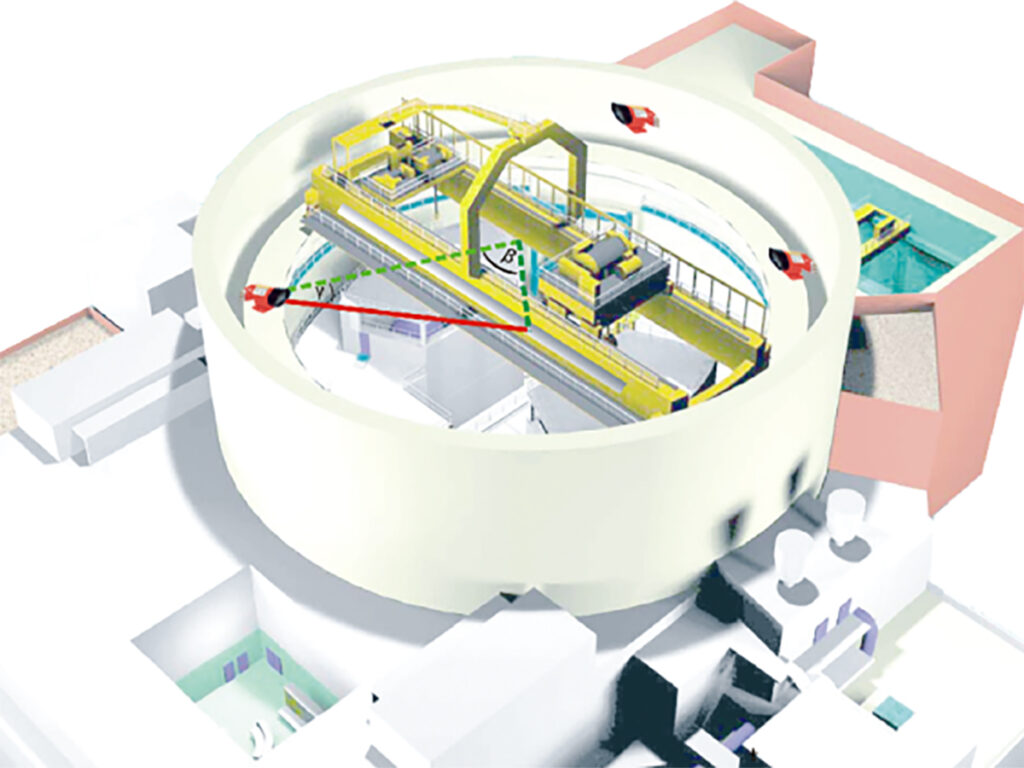

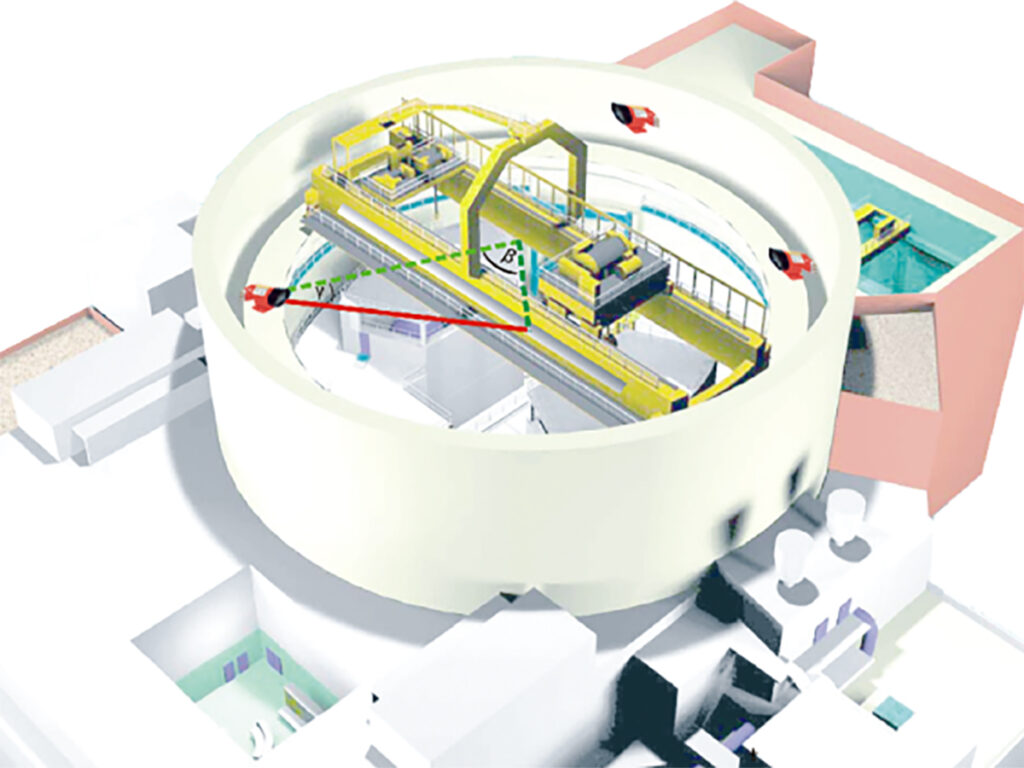

Die sichere und effiziente Modernisierung von Atomkraftwerken ist eine der zentralen Herausforderungen unserer Zeit – insbesondere bei Reaktoren russischer Bauart vom Typ WWER1000, die in vielen osteuropäischen Ländern betrieben werden. Unsere Forschungs- und Entwicklungsabteilung widmet sich der Optimierung von Rundlaufkränen, die in diesen Anlagen eine Schlüsselrolle spielen. Konstruktionsbedingte Schwachstellen führen häufig zu erhöhtem Verschleiß und bergen Risiken für die Reaktorsicherheit. Durch innovative technische Lösungen und enge Zusammenarbeit mit den zuständigen Atomenergiebehörden arbeiten wir daran, Stillstände zu vermeiden, Sicherheitsstandards zu erhöhen und die Betriebseffizienz nachhaltig zu verbessern.

Die in der Kranauslegung festgelegten geometrischen Parameter der Kranfahrt ändern sich im Betrieb des Krans unter dem Einfluss mechanischer und klimatischer Einflüsse erheblich. Extreme Abweichungen der geometrischen Wegparameter von der Konstruktion führen zu einer Erhöhung der Belastung des Fahrgestells und der Metallstruktur des Krans. Erhöhte Lasten führen zum vorzeitigen Ausfall von teuren und schwer zu ersetzenden Bauteilen des Krans und zu ungeplanten Stillstandzeiten im Zyklus des Krans.

Mehr Sicherheit

Kostenersparnis

Vermeidung von Ausfallzeiten

Mit den Lösungen, die wir Ihnen anbieten, erreichen Sie:

SKET – ENTWICKLUNGEN

Wir bieten Ihnen eine schlüsselfertige Modernisierung von Steuerungssystemen für Brückenkräne an. Unser Leistungspaket besteht aus den drei folgenden Produkten:

Berührungsloses Lasersystem zur Ermittlung der Raumkoordinaten der Ladungsaufhängungen des Polarkrans

Adaptives Synchronisationssystem der Brückenseiten des Polarkrans

Automatisiertes Steuerungssystem für die geometrischen Parameter der Kranbahn des Polarkrans

Präzision trifft Sicherheit:

Das berührungslose Lasersystem für Polarkräne

Unser innovatives Lasersystem wurde speziell für den Einsatz in sicherheitskritischen Industrieumgebungen wie Reaktorgebäuden entwickelt. Es ermöglicht die exakte, berührungslose Erfassung der Raumkoordinaten von Ladungsaufhängungen an Polarkränen – zuverlässig, wartungsarm und in Echtzeit.

Technologie, die überzeugt

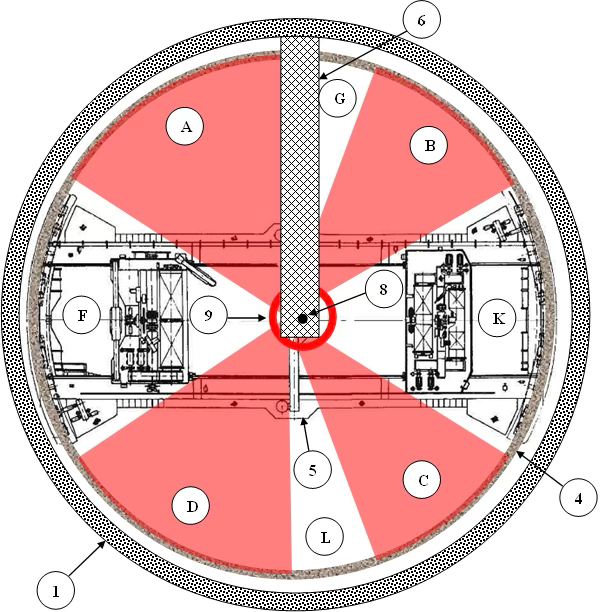

Das System nutzt sechs hochpräzise Laser-Entfernungsmesser, die auf dem Kran in einem Winkel von 60° montiert sind. Die Sensoren sind gleichmäßig im Winkel γ ausgerichtet und erfassen die Entfernung zu reflektierenden Platten am Brückenträger. Je nach Position der Kranbrücke werden die Messdaten paarweise verarbeitet (Sensoren 1 & 4, 2 & 5, 3 & 6).

Ein speziell entwickelter Algorithmus berechnet den Drehwinkel der Kranbrücke anhand geometrischer Parameter wie Laufradius, Kranabmessungen und Sensorwinkel. Dabei wird auch der Versatz der Brücke berücksichtigt – für eine präzise Winkelermittlung nach dem Kosinussatz.

Auf Basis dieser Daten werden die kartesischen Koordinaten der Hubwagen (320 t, 160 t, 2×70 t) sowie der Ladungsaufhängungen berechnet. Die Positionen werden in Echtzeit ermittelt und können direkt in die Steuerungssysteme integriert werden.

Ihre Vorteile auf einen Blick

Berührungslos & wartungsarm

Keine mechanischen Verschleißteile – ideal für den Dauerbetrieb in sicherheitsrelevanten Bereichen

Höchste Präzision

Exakte Winkel- und Positionsberechnung durch intelligente Sensorvernetzung und mathematische Modellierung

Echtzeitdaten für maximale Kontrolle

Sofortige Verfügbarkeit der Koordinaten für sichere und effiziente Kranbewegungen

Skalierbar und anpassbar

Für verschiedene Kranlasten und Konfigurationen geeignet

Präzision in Bewegung – für maximale Sicherheit im Kernkraftwerk

Adaptives Synchronisationssystem FÜR PolarkrÄnE

In kerntechnischen Anlagen zählt jede Bewegung. Das von SKET-Spezialkran entwickelte adaptive Synchronisationssystem für Polarkräne bietet eine hochpräzise Steuerung der Brückenseiten – selbst unter extremen mechanischen und klimatischen Bedingungen.

Warum dieses System?

Kranbahnen in Kernkraftwerken sind mechanischen und klimatischen Einflüssen ausgesetzt, die zu Verformungen und Abweichungen führen können. Unser System sorgt dafür, dass beide Seiten der Kranbrücke synchron und zuverlässig agieren – unabhängig von Bahnverformungen.

Die Kernfunktionen

Synchronisierte Bewegung: Durch die konstante lineare Geschwindigkeit beider Brückenseiten wird sichergestellt, dass bei identischen Zeitintervallen stets die gleiche Strecke zurückgelegt wird – unabhängig von Verformungen der Kranbahn.

Geodätische Überwachung: Regelmäßige Vermessungen der Kranbahn erfassen Höhenabweichungen (dHc) zwischen diametral gegenüberliegenden Punkten. Diese Daten werden grafisch und tabellarisch aufbereitet und in das SCADA-System WinCC integriert.

Automatisierte Korrektur: Eine speziell entwickelte Software verarbeitet die Vermessungsdaten und generiert präzise Korrekturrezepte für Geschwindigkeit und Beschleunigung. Diese werden direkt in das Automatisierungssystem Simatic S7-400 übertragen.

Intelligente Steuerung: Die Korrekturwerte werden in Echtzeit in die SIMOREG-Geber eingespeist, wodurch eine echte Synchronisation der Brückenseiten erreicht wird – unabhängig von der Form oder Verformung der Kranbahn.

Für wen?

Dieses System richtet sich an Betreiber von Kernkraftwerken, die höchste Anforderungen an Sicherheit, Präzision und Zuverlässigkeit stellen. Es ist ideal für Modernisierungsprojekte sowie für den Neubau von Krananlagen in sensiblen Bereichen.

Ihre Vorteile auf einen Blick

Maximale Betriebssicherheit durch kontinuierliche Anpassung an reale Bahnverhältnisse

Minimierung von Verschleiß und strukturellen Belastungen

Nahtlose Integration in bestehende Automatisierungssysteme

Höchste Genauigkeit – direkt im Containment

Automatisiertes Kontrollsystem für Kranschienenringe

In kerntechnischen Anlagen ist die exakte Geometrie der Kraninfrastruktur entscheidend für einen sicheren und störungsfreien Betrieb. Das von Georg Krüger entwickelte System zur automatischen Kontrolle der Geometrie von Kranschienenringen wurde speziell für den Einsatz in hermetischen Containments von WWER/PWR-Reaktoren entwickelt und bietet eine hochpräzise, automatisierte Lösung zur Überwachung und Justierung der Einschienenbahn von Rundlaufbrückenkränen – direkt im Containment und ohne manuelle Messungen, ohne Gerüstbau, ohne Betriebsunterbrechung.

Warum ist das wichtig?

Mechanische und klimatische Einflüsse führen im Laufe der Zeit zu geometrischen Abweichungen im Kranschienenring. Diese können zu ungleichmäßiger Kranbewegung, erhöhtem Verschleiß und im schlimmsten Fall zu sicherheitskritischen Belastungen führen. Herkömmliche manuelle Messverfahren sind aufwendig, fehleranfällig und mit langen Stillstandszeiten verbunden.

Die Lösung:

Ein intelligentes Informationssystem

Unser System ermöglicht die vollautomatische, geodätische Vermessung der Einschienenbahn – ohne Reflektoren, ohne Gerüstbau, ohne Unterbrechung technologischer Abläufe.

Technische Highlights:

Volumetrisches Laserscanning: Hochpräzise Entfernungsmessung ohne Reflektoren, gesteuert durch elektrische Präzisionsantriebe.

Automatisierte Datenerfassung und -verarbeitung: Übertragung der Messdaten via Profibus an Simatic S7-400H, mit grafischer und tabellarischer Auswertung.

Flexible Steuerung: Bedienung über das Kransteuerpult oder ein mobiles Fernbedienungspult mit Display – intuitiv und effizient.

Optimale Platzierung der Sensorik: Installation an geschützten Stellen innerhalb des Containments zur Minimierung externer Einflüsse.

Vorteile für den Betreiber

Reduzierte Stillstandszeiten

Vermessung und Justierung erfolgen parallel zur Wartung – ohne Einschränkung technologischer Abläufe.

Erhöhte Betriebssicherheit

Frühzeitige Erkennung und Korrektur geometrischer Abweichungen schützt vor Fehlbelastungen und Verschleiß.

Nahtlose Integration

Kompatibel mit bestehenden Automatisierungs- und Steuerungssystemen.

Wartungsoptimierung

Wegfall manueller Messungen und aufwendiger Gerüstmontage spart Zeit und Ressourcen.

VIDEO

Funktionsweise Des Kontrollsystemes

We provide comprehensive solutions and support to help you reach new heights.